【壓力成型】新手一定要知道的12個熱成型設計原則

為什麼我在熱壓製作模具時都失敗?又為什麼模具會產生皺折變形?在開始任何壓力成型項目之前,了解『壓力成型模板的設計原則』其實超!級!重!要!

本文中我們總結許多『3D列印結合壓力成型的必備基本技巧』可以幫助你省下很多時間、耗材、少走冤枉路。趕快一起學起來!!!

想更了解熱熔堆疊 ( FDM )、雷射粉末燒結 ( SLS )、光固化 ( SLA ) 各別技術的應用指南可參考以下 :

【3D列印知識】 SLA 3D列印創建熱成型模板的應用指南

【3D列印知識】 SLS 3D列印創建熱成型模板的應用指南

【3D列印知識】 FDM 3D列印創建熱成型模板的應用指南

本文適用壓力成型機 : Mayku Multiplier桌上型壓力成型機

【重點一覽】

► 傾斜角度

► 寬度>高度

► 通風孔

► 凹陷深度

► 避免銳角

► 圓化角落

► 表面紋理

► 多個模板間隔距離

► 公模板&母模板

► 避免內部直角收緊

► 最大模板體積

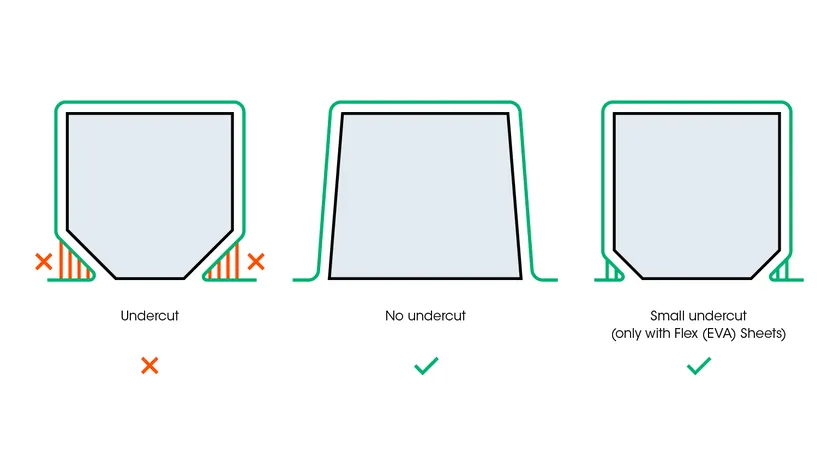

避免凹陷部分

一般原則是要避免凹陷部分。如果你形成了具有梁或凹陷的模型,則在塑膠片冷卻後無法將物體取出。儘管使用Mayku EVA Sheets,你可以創建具有較小凹陷以及立體牆上的凹凸文字的模板。

設計熱成型模板時的建議凹陷

如果你的設計需要凹陷部分,請考慮創建由多個開槽部分組成的模板,以幫助釋放成型部分。

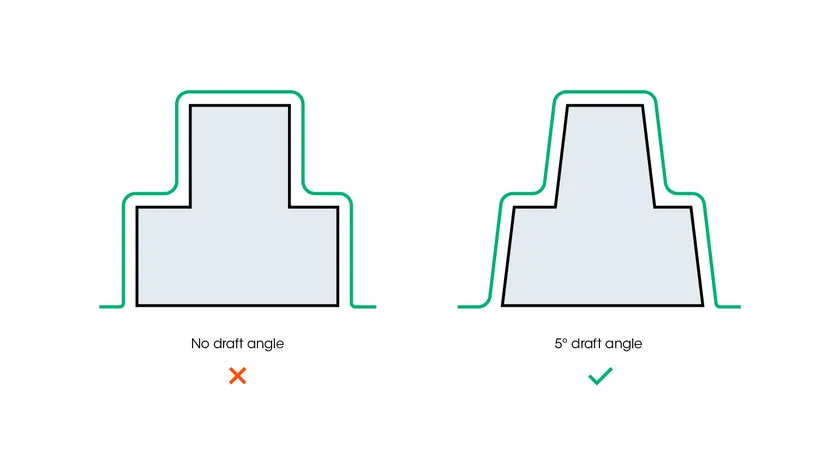

傾斜角度

傾斜角度是應用於模型表面的傾斜,可實現更輕松地將模板從塑膠片上釋放。傾斜角度越多,從模板上取出部分和實現均勻厚度就越容易。具體而言,我們建議至少使用5°的最小傾斜角度,以實現最佳的成型和模板釋放。

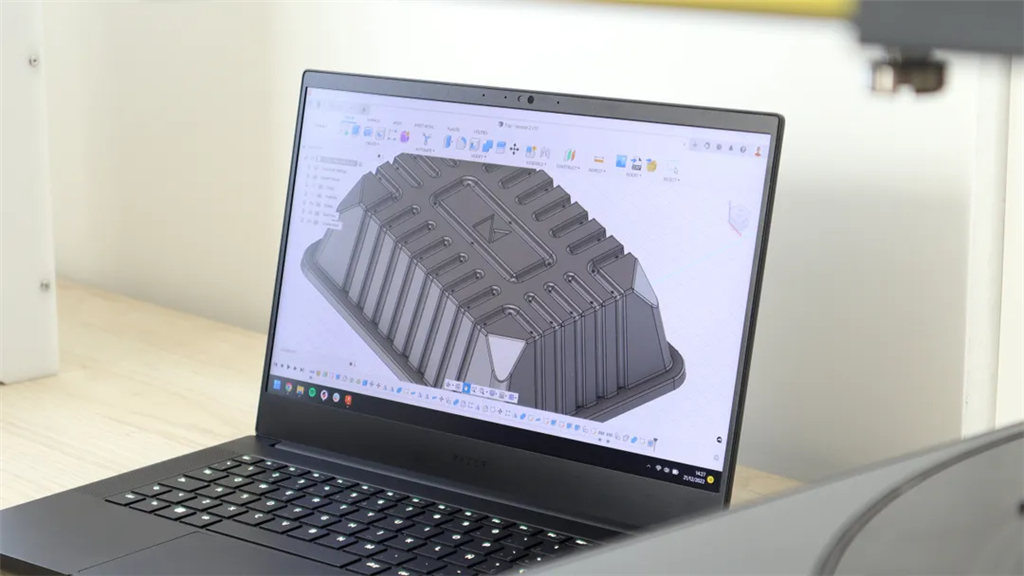

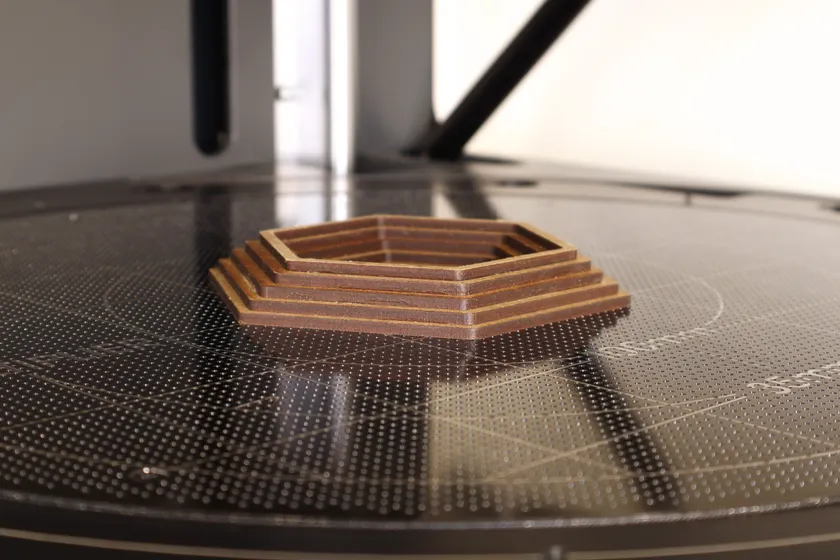

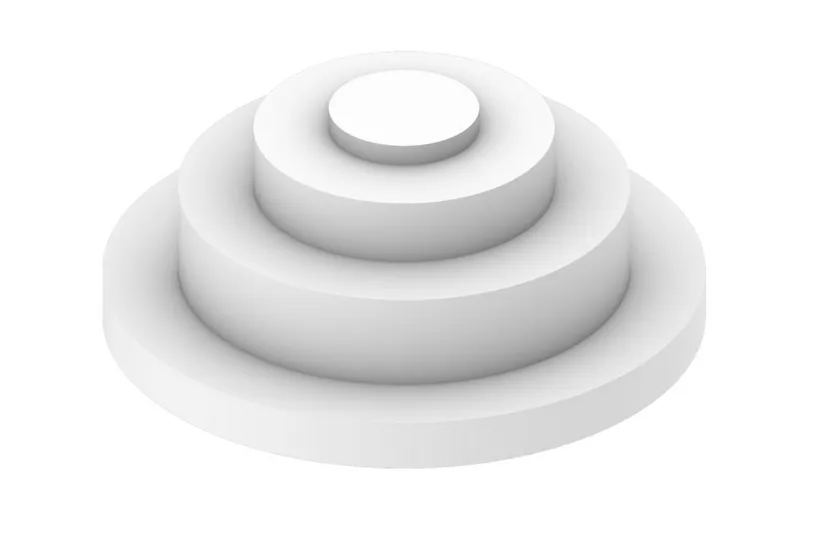

雷射切割模板上的階梯結構,用於補償缺乏傾斜角度

使用3D列印或CNC銑削等技術適用於具有傾斜角度的模板製造。然而,在使用雷射切割等製造方法時,是無法使用傾斜角度的。在這些情況下,你可以添加“階梯”,由多個小步階構成的斜面,而不是單個大的立體牆。

雷射切割模板用於補償缺乏傾斜角度的階梯示意

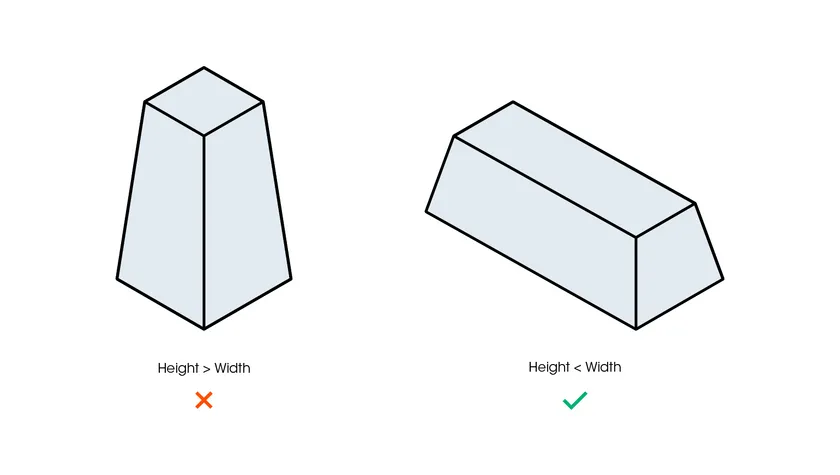

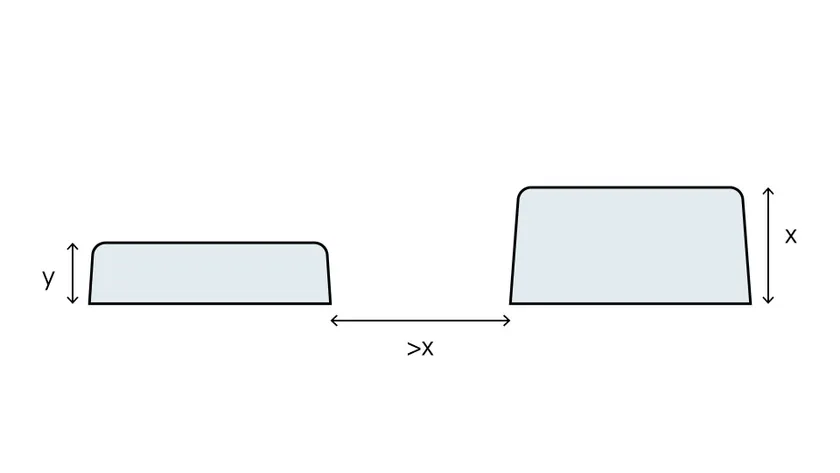

寬度>高度

寬的部分比高的部分更容易成型,所以在設計模型時寬度一定要大於高度,或使用輕微的傾斜角度來進行補償。

熱成型模板設計:寬度與高度

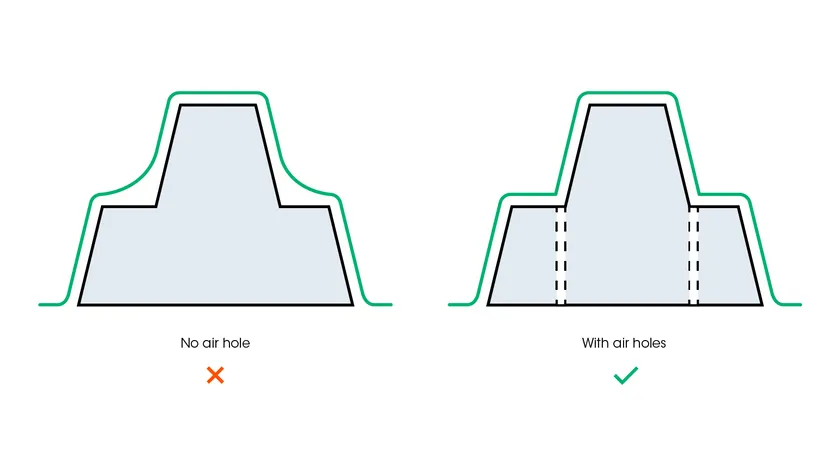

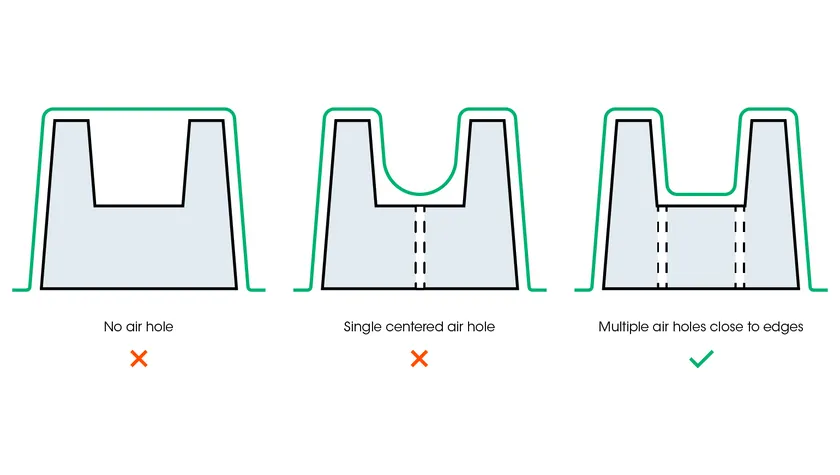

通風孔

一些模板設計在成型過程中生成氣袋的凹陷。通過在這些凹陷處添加通風孔,空氣可以在成型過程中排出,從而熱壓出更多細節的部分。

通風孔越多,熱成型模板可以創建具有更高程度細節的部件或模具,並防止氣泡形成,

最終質量就越高。如果你重視模型必須產出精緻的表面文字、紋路細節,這個步驟絕對不能省略

熱成型模板設計:使用通風孔捕捉細節

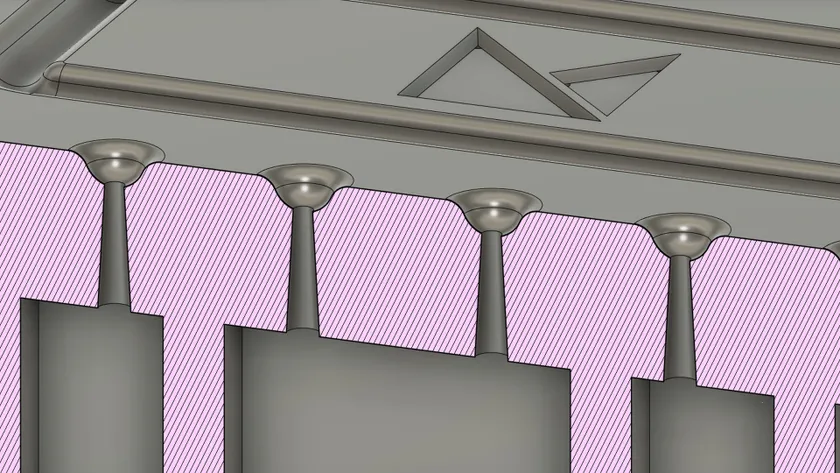

建議使用「錐形通風孔」

通風孔多寡取決於模板設計,並放在部分凹陷的邊緣和角落附近。

大小也要適中,直徑不超過0.5mm,以便在最終部分上不容易注意到;如果通風孔過大,並且使用的片材薄,則在成型過程中可能會彈開片材,導致成型失敗。

熱成型模板設計:使用通風孔防止氣泡

以下是一些通風孔尺寸和形狀的技術建議:

SLA 3D列印:0.5mm直徑的錐形通風孔。

FDM 3D列印:0.5mm直徑的錐形通風孔。可能需要比0.5mm大的列印分辨率。

SLS 3D列印:對於特定多孔材料,如: 尼龍、某些聚氨酯板材,由於模板多孔性,不需要通風孔。

熱成形模板上的錐形通風孔

通風孔尺寸和形狀在使用SLA 3D列印和FDM 3D列印時是重要考慮因素,因為樹脂可以容易地被困住,或者填充物可以積累在小通風孔內,導致列印問題。

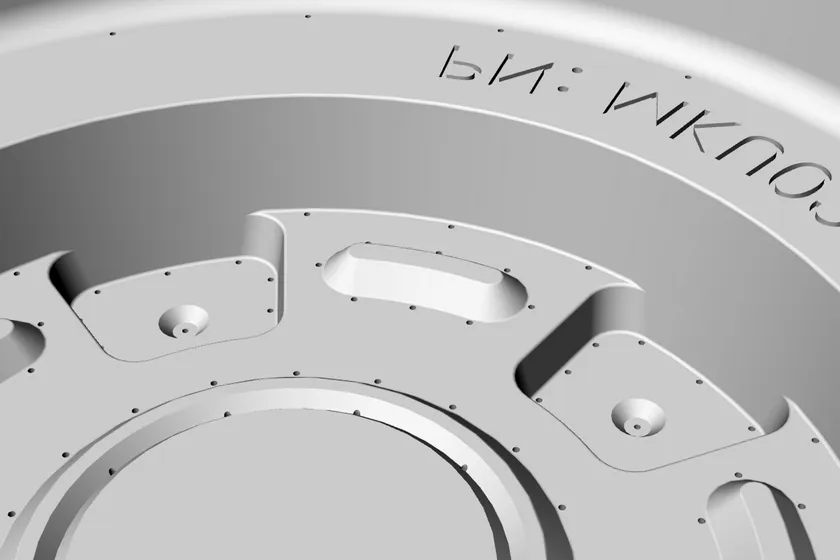

在汽車零部件模板上的通風孔位置

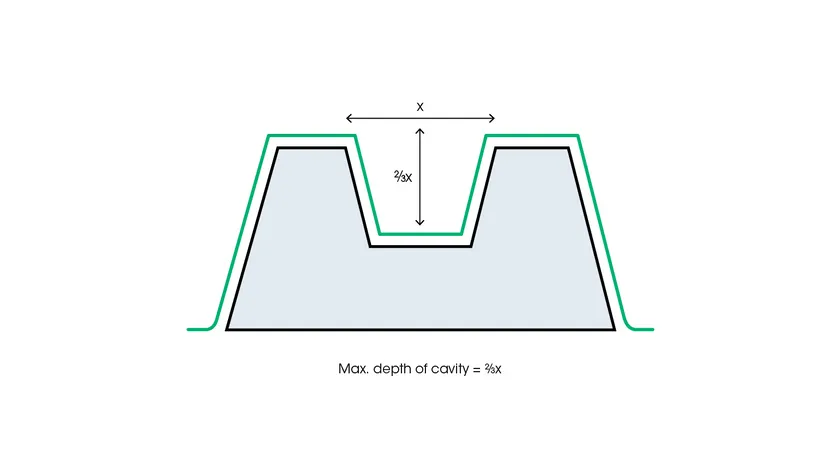

凹陷深度

當將塑膠片成型成三維形狀時,其表面積會增加並變薄。而不同形狀和特徵的模板會有不同的片材比例。例如 : 如果一個模板將塑膠片的表面積加倍,則其平均厚度將減少一半,所以部分最終厚度通常不一致。

如果你的模板具有凹陷,那麼請確保凹陷的深度不超過其表面開口寬度的三分之二。如果更大最終部分表面變薄的風險大大增加。

熱成型模板設計:凹陷深度

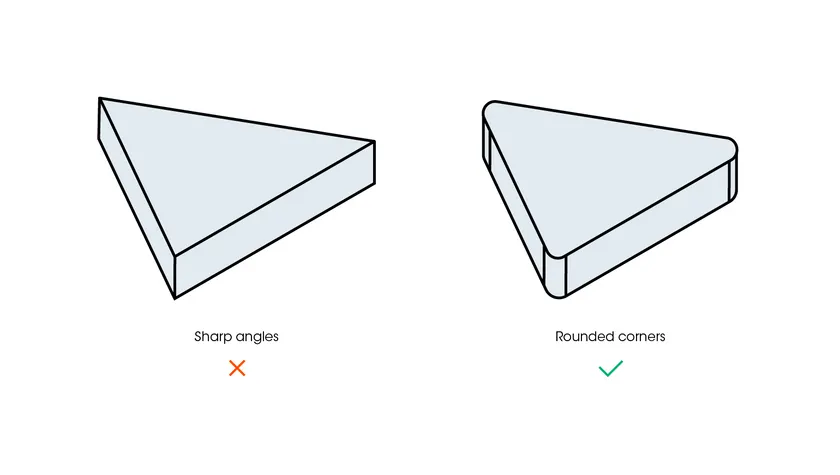

避免銳角

熱成型並不適用於具有銳利角(小於90°)的模板。除了最小的傾斜角度,銳利的垂直角更容易導致塑膠片在成型過程中出現網狀撕裂。為了避免這種情況並提高部分質量,請確保模板的所有角落和邊緣都是圓的。

熱成型模板設計:銳利角

圓化角落

在熱成型過程中,加熱的片材會逐漸適應模板並因冷卻而固定在位。當材料接近角落時,它變薄。

為確保一致的部分厚度並提高結構強度,請將角落和邊緣圓滿。角半徑有助於材料的一致流動。

銳角和圓角上的材料厚度比較

表面紋理

即使列印出來的零件上面紋理不明顯,熱成型的部分也會複製零件上的表面紋理,因此在設計時應牢記這一點。如果需要一個光滑表面效果,零件可能需要先進行處理。

使用SLA 3D列印模板時生成的表面紋理

所需的後處理量將根據用於創建模板的技術而有所不同。例如 : 使用FDM 3D列印時,通常會比使用SLA 3D列印的模板壓出更多的層線。

使用Mayku Multiplier可以製造具有最小分辨率為一微米的部分,

在這些情況下,即使是使用SLA 3D列印創建的,這時只需要輕輕打磨最終部分以達到所需的表面處理。

在使用FDM 3D列印熱成型模板時生成的表面紋理

多個模板間隔距離

將多個模板或放得太靠近可能會導致熱成型過程中出現網狀。為了避免這種情況,必須讓間隔空間大於最高模板的高度。

熱成型模板放置在成型區域和建議距離上

此規則主要適用於公模具,其中網狀對最終部分產生負面影響。然而,對於母模板的影響較小,因為網狀不會影響最終部分,最終部分位於內部。在下圖中,你可以看到形成的部分在左側出現了一些網狀,但這不會影響內部的最終部分。

在Mayku Multiplier上形成的塑膠片,在左側出現網狀

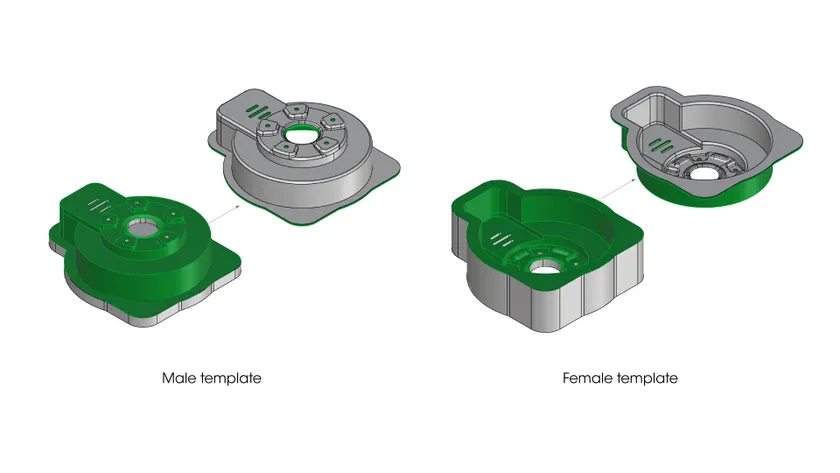

公模板&母模板

壓力成型使用公或母模板取決於正在形成的部分。與工具表面接觸的材料一面的尺寸最一致。為確保精確的契合,就由材料面與模板接觸的一面來定義。

在下面的示例中,綠色表示片材與模板接觸的一面具有高度細節。

公模板(左)和母模板(右)

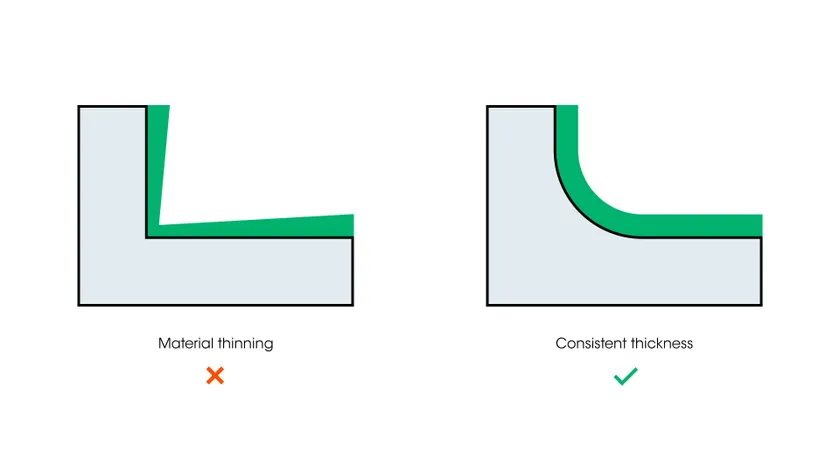

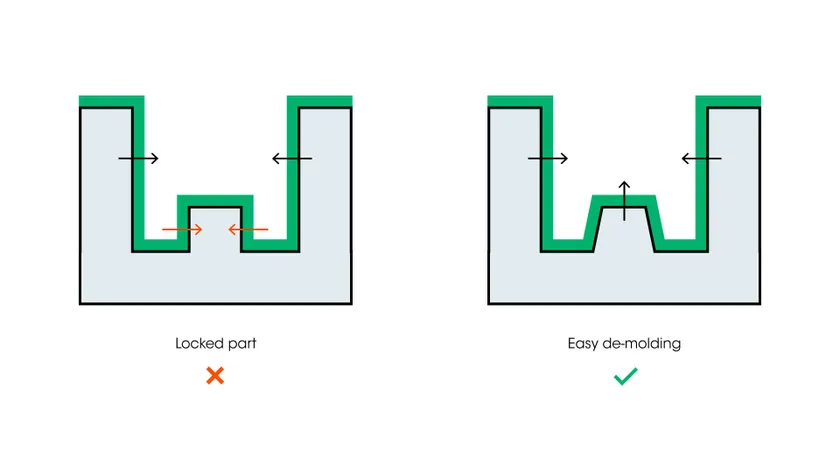

避免內部直角收緊

冷卻可以導致邊緣釋放,但也可以導致內部部分被鎖住。為了避免這種情況,請考慮為在冷卻過程中可能被收緊的特徵添加傾斜角度。

冷卻過程中的收縮方向(黑色箭頭=部分釋放,紅色箭頭=部分被收緊)

最大模板體積

了解每個壓力成型機可使用的最大模板體積至關重要。例如,Mayku Multiplier的最大模板體積約為3.5升(因為壓力室呈圓錐形)。

與Mayku Multiplier兼容的最大模板體積(直徑400mm)

了解Mayku 更多產品

了解Mayku Multiplier桌上型壓力成型機

- 聯繫我們 -

以查詢更多線材和3D列印機的資訊!因應你的需求為你作出明智選擇!

三帝瑪提供的不只是3D列印,我們提供「3D列印代工」、「3D掃描服務」、「空間3D掃描服務」三大代工服務 !!

追蹤粉絲頁、新知不漏接:

Facebook : https://www.facebook.com/3dmart.com.tw

Instagram : https://www.instagram.com/3dmart

LinkedIn : https://www.linkedin.com/company/3dmart/